2020-09-21

丝印色差是难以避免的,由于油墨品质、印刷工艺等多种因素,就很容易出现色差问题。为了将丝印色差控制在标准范围内,就可以使用色差仪来进行测量。

丝印色差原因分析:

1、印刷压力的影响

印刷压力是实现印迹转移的重要条件之一,由于印版表面不是绝对平整的,纸张表面也不可避免存有细微的凹凸状及厚薄不均情况,若印刷压力不足或不均匀时,版面上印刷墨色必然会出现浓淡不均。

2、胶辊质量的影响

就凸印和平印工艺而言,印品能否获得理想的墨色,与胶辊的质量有着密切的关系。承印彩色印刷品的设备,置有传墨辊、匀墨辊和着墨辊3种,其中对墨色浓淡影响较大的是传墨辊和着墨辊。而胶辊的质量,主要表现在弹性、黏性、圆心度和表面光洁度等方面,而主要影响墨色浓淡的是黏性。在印刷过程中,胶辊只有保持一定的黏性,才能确保每一印刷周期涂布于版面上的油墨量均匀一致。但在实际生产过程中,胶辊的黏性并不稳定,一是由于油墨中纸尘的增加,影响胶体的黏性;其次是胶体表面的增黏剂(即甘油)随温度的增高和使用时间的延长而散失,胶辊表面的黏性逐渐减少,吸墨性能相应下降,从而影响印品墨色的均衡。

3、纸张差异的影响

①纸张表面光滑度:如果纸张的光泽度和平滑度较高,我们观察到的颜色基本上是透过墨层反射出的颜色,主色光饱和度高。

②纸张白度:白度不同的纸张对印刷墨层的颜色显现有不同的影响。

③纸张的pH值:在纸张偏酸或偏碱的条件下,印刷上的油墨经过一段时间后,某些颜色会消退。如果印刷时没能准确把握,就有可能产生色差的问题。

4、油墨的影响

印刷时,只有以适度而又均匀的印刷墨层,才能较好地保证印品的墨色质量,并有效防止印刷粘脏故障的产生。若印刷墨层偏厚其黏度相应就增加,由此容易引起印刷中的纸面掉粉、拉毛现象,进而影响印品墨色均匀。但若印刷墨层偏薄及油墨黏稠度过小,印品的墨色就显得偏淡,印品的视觉效果也就差。另一方面,由于油墨具有触变性的特性,随着印刷机运行时间的增长,以及印刷速度的加快,机器的摩擦系数随之增大,油墨的温度也将逐渐升高,其黏度也将相应下降,这样印刷墨色就将越印越浅,使成批产品前后墨色不一致而形成色差。

色差仪测量丝印产品色差标准范围:

色差仪可以帮助用户精准的测色以及合理的配色,那么关于印刷色差,有哪些标准规范呢?

根据彩色印刷品色差范围国家规定:彩色印刷品的色差范围正负应不超过样稿的10%,套印允许误差应小于0.2mm。

色差是指用数值的方法表示两种颜色给人色彩感觉上的差别。若两个色样样品都按L*a*b*标定颜色,则两者之间的色差为:△E*=[(△L*)2+(△ a*)2+(△b*)2]1/2

测量的色差值NBS单位与色差感觉程度如下:

0-0.5,色差感觉微小,人眼难以察觉

0.5-1.5,色差感觉轻微,只有色彩敏感度很高的人才可以察觉

1.5-3,色差感觉明显,一般人都可以分辨

3-6,色差比较大,这是由偏色已经比较严重了

6以上,说明色差极大。

光源显色性怎么理解?光源显色性好坏怎么评价?

2025-05-08

TS8520分光测色仪反射、透射及雾度模式黑白校正方法

2025-04-29

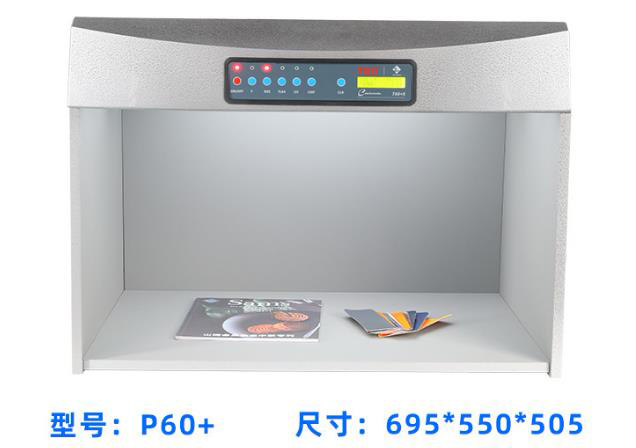

标准光源箱的尺寸可以更改吗?标准光源箱怎么定制?

2025-04-25

标准光源箱中的D65光源和D50光源有什么不同?

2025-04-23

扫描二维码分享到微信